混合、压片或填充是口服固体制剂生产工艺的关键工艺步骤,如何使混合物料的混合均匀度和中控剂量单位均匀度满足生产需求,确保每个单位剂量的物料中含有均等的活性物质,是实现成品含量均匀的前提。

混合均匀度和中控剂量单位均匀度是口服固体制剂生产过程中的关键考察指标,导致混合不均匀的原因通常与物料的理化性质(如物料粒径及其分布或引湿性等)、工艺特点(如湿法制粒或粉末直压)、物料所处的环境、混合所用的仪器、操作人员等因素有关。

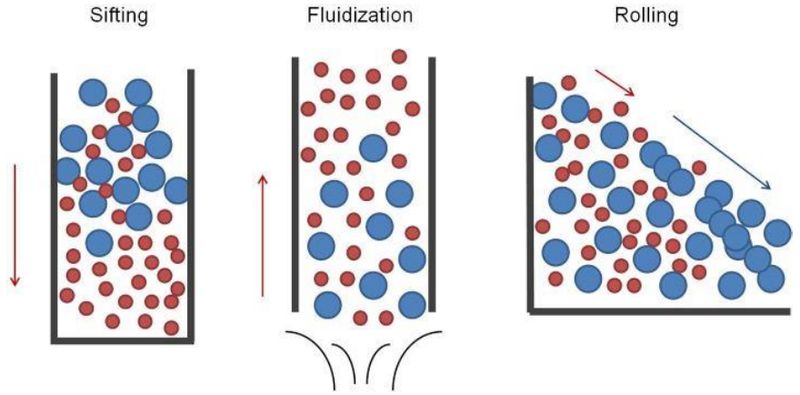

混合机理

混合的机理主要有三种,分别为:

(1)移动混合:物料颗粒从一处移动到另一处,类似于流体的对流;

(2)扩散混合:分离的颗粒分散到不断展现的粉面上,相互掺和、渗透而得到均匀的混合物;

(3)剪切混合:在物料团堆内部,颗粒之间的相对移动,在物料中形成若干滑动面,像薄层状的流体一样相互混合。

图1 物料混合

影响物料混合均匀度的因素

辅料的选择是影响含量均匀度的主要因素之一。

不同类型的辅料、相同类型但是不同厂家的辅料,都会对混合均匀度产生一定的影响,因为辅料的粒径、水分、密度、生产方式、可分散均匀性、以及辅料的加入顺序、混合方式等关键工艺参数可能是不同的,因此会造成较大的混合差异。

微粉化技术也是常用的提高物料混合均匀度的方法之一。

使用微粉化原料药可以提高原辅料接触面积,有利于低剂量药物的均匀分散。

常用的微粉化工艺有研磨法、喷雾干燥法、超临界制备法和重结晶法等。但是也要注意,使用微粉化技术后,物料粒径变得较小,可能会产生静电,所以要注意混合仪器除静电,并且保持一定的环境湿度。

改善药物制剂含量均匀度的方法除主药微粉化、辅料选择外,制备工艺也十分重要。

如除传统的干法制粒、湿法制粒、直接压片以及喷雾干燥等方法,使用多功能设备、摸索合适的混合转速以及时间等等,都是增强物料含量均匀度的工艺步骤,需要进行仔细筛选。

当然,有时候不同的操作人员也可能会对物料混合均匀度产生一定的影响。

任一因素的变化,都可能对混合过程和混合效果产生明显的影响。下面我们来聊聊那些对物料混合均匀度有较大影响的因素吧。

(1)颗粒性质

颗粒性质包括颗粒的大小与粒度的分布、颗粒的形状、粗糙度、颗粒的真密度、松密度、静电荷、水分含量、脆碎性、休止角、流动性、结团性以及弹性等。这些性质都有可能影响物料混合均匀性。

举两个例子,如果颗粒的形状比较不规则,那么颗粒的流动性也会相对较差,所以会更不容易混匀。而颗粒的密度如果与其他物料相差较大,那么在混合中就有可能发生密度偏析作用,从而导致物料混合不均匀。

(2)混合工艺

混合工艺对物料混合均匀度的影响也是较大的。

混合工艺包括物料在容器内的配比量、占混合机体积的比率、混合时间、物料加入混合机的顺序、搅拌部件、混合的旋转速度等。

这些参数都需要我们在实际操作中去摸索,才能找到一个适用的混合工艺。

(3)混合机性能

混合机性能包括机身、搅拌部件的尺寸与形状、进料部位、结构材料表面加工质量以及卸料装置的性能,其影响颗粒在混合机内的运动,如流动方式和速度等。

混合机机型的选择很重要,三维混合机是目前混合效果较好的,也符合GMP要求的机型,其缺点是在使用一段时间后会出现磨损、混合机机门关闭不严漏料、三维混合旋转幅度不够等情况,严重影响混合均匀度,无法保证产品质量。

为确保混合均匀,应定期检查维修设备,定期进行运行性能验证,及时维修和更换损耗件,以保证设备的连续运转。

另外,应注意避免机器超负荷运作。

(4)取样器问题

取样错误会导致取到的样品对混合结果不具有代表性。

有多种因素会造成这一结果,例如取样器的设计和操作、取样技术、静电荷、以及配方中物料的物理性状。

取样偏差系一类取样错误,要尽量避免这种事情的发生。

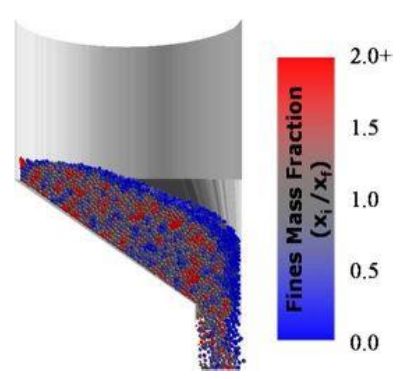

(5)物料分层

物料分层指物料从混合器中转移到压片灌装设备时发生脱混,从而产生分层。

在压片灌装操作过程中,脱混也会在料斗中发生,从而造成物料混合均匀度不合格。

图2 物料分层

(6)分析错误

分析错误会导致分析的结果不适用于分析的样品。

错误的原因可能为以下几点:稀释错误、标准品制备不合适、称量错误、容器皮重错误、或者瓶子和盖子混错 (样品混合)。

(7)主药与辅料比例相差大

主药量与辅料量相差悬殊时,一般不易混匀。

此时应采用等量递加法进行混合或者将小量的药物先溶于适宜的溶剂中,再均匀的喷洒到大量的辅料或颗粒中(“常称为溶剂分散法”),以确保混合均匀。

(8)主药与辅料颗粒粒径相差大

主药颗粒大小与辅料相差悬殊时,也很容易造成混合不均匀。

此时应将主药和辅料分别进行粉碎,过80目筛,使各成分的颗粒都比较小并力求一致,以便均匀混合。

如果依旧比较难混匀,可尝试使用带机械搅拌的混合机混合。

(9)物料颗粒表面过于光滑

颗粒的形态如果比较复杂或表面比较粗糙,会使得颗粒间的摩擦力较大,一旦混匀就不易再分离;

但是如果颗粒的表面很光滑,则易在混合后的工艺过程中相互分离,难以保持其均匀的状态。

(10)静电作用

含量均匀度差,很多时候都是由于静电导致的。

发生静电可能与辅料有关,也可能与仪器或者环境有关。如微晶纤维素可以引发静电,可尝试直接不用或降低用量或改用其他型号。

如果不能更换辅料,可以增加湿度。湿度大,则不会产生静电。

或者可以使用助流剂二氧化硅或者硬脂酸镁消除静电。

(11)结块或成分丢失

生产过程中,由于设备表面吸附某种成分、过滤袋泄漏或者物料发生结块现象,可导致成分丢失,不易混匀。

遇到结块的物料,可提前过筛进行预处理。

图3 混粉结团

指导原则

(一)《口服固体制剂混合均匀度和中控剂量单位均匀度研究技术指导原则(征求意见稿)》

本指导原则于2021.09.26于CDE发布。以下为该指导原则部分内容(想学习该指导原则详细内容的药友们可以在下面的链接地址下载,https://www.cde.org.cn/main/news/viewInfoCommon/a8ce8b32a9761bc4addc26070df27849),该指导原则主要介绍了有关于取样以及样品合格的检验标准等内容,下面我们就一起来学习一下吧。

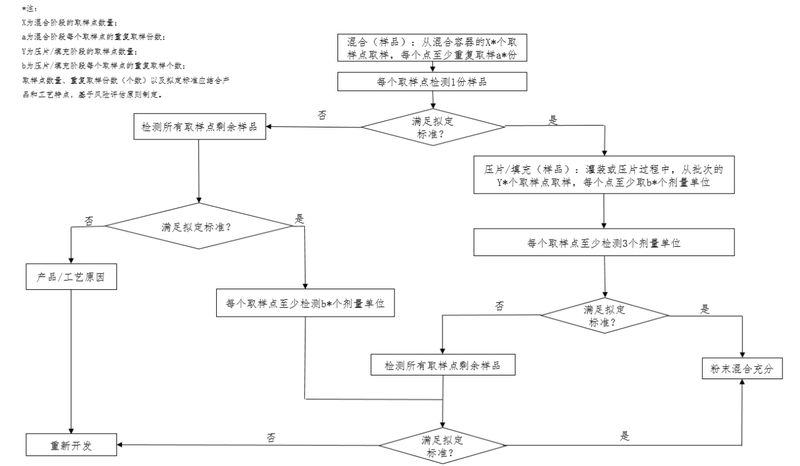

图4 混粉压片决策树

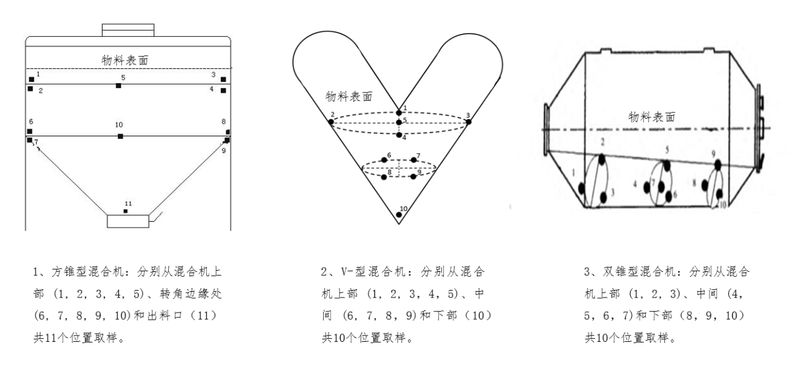

制定混合阶段取样计划时,取样点应均匀分布且具有代表性。

应结合混合设备的结构特点,确定混合设备的死角,运用合适的工具,选取不同位置的取样点进行分析,以考察样品的混合效果。

这些取样点既应涵盖全部物料,也应包括能够代表整个混合容器中最容易发生混合不均匀的位置。例如,对于滚筒式混合设备(如方锥型混合机、V-型混合机、双锥型混合机),取样点应至少分布在混合物料的上、中、下三层及卸料区域。

对于混粉,建议在混合设备和/或中间体物料容器中至少选取10个取样点,每个取样点至少取3份混合样品。

单份样品取样量通常应在1-10倍单位剂量范围内,样品应全量用于混合均匀度检测。建议评估粉体取样量的影响,当取样量大于3倍剂量时,需进行论证或科学说明,并提供相关依据,应避免出现二次取样情况,以确保取样量能够用于测定混合物的真实混合均匀度。

制定压片/填充阶段取样计划时,应根据压片/填充工序的全过程预设适宜的取样位置和取样间隔,对剂量单位进行取样和检测。取样点必须覆盖整个压片/填充运行过程。

取样点应大致分布均匀,并重点关注重要事件(例如,储料罐和中间体容器的加料过程、生产设备停机再启动过程等)对样品的影响,这些取样点的考察结果可用于监控生产过程中最有可能影响成品含量均匀度的步骤。

建议对压片/填充工序的整个批次中一般不少于20个取样点进行在线取样,每个取样点至少取样7个剂量单位。对于部分特殊情况,例如批量较小、工艺时长较短等,无法达到建议的取样点,在提供了充分的科学说明后,可以适当减少取样点。

图5 总混取样

混合均匀度验收标准:

1.在整个批次中选取至少10个取样点,每个取样点至少取3份混合样品。

2.每个取样点检测一个样品,计算所有样品的相对标准偏差(RSD),所有单值在均值的±10.0%(绝对)以内。

(1)如果 RSD ≤ 5.0%,进行中控剂量单位均匀度的测定。

(2)如果 RSD > 5.0%,则测定剩余样品(每个取样点的另外2份样品)的混合均匀度。

3.剩余样品的混合均匀度检测:测定每个取样点的其他混合样品,计算所有样品的RSD,所有单值在均值的±10.0%(绝对)以内。

(1)如果 RSD ≤ 5.0%,进行中控剂量单位均匀度的测定(至少测定20个取样点,每个取样点至少检测7个剂量单位);

(2)如果 RSD > 5.0%,则进行调查,以确定变异性是否是由产品/工艺问题或取样/分析误差引起的。如果高 RSD 归因于取样/含量测定误差,则进行中控剂量单位均匀度(至少测定20个取样点,每个取样点至少检测7个剂量单位);如果高RSD归因于产品/工艺相关的原因,混合均匀性则是不可接受的。

中控剂量单位均匀度验收标准:

整个批次中一般不少于20个取样点(包括运行的开始点和结束点;数值应进行重量校正)进行在线取样,每个取样点至少取样7个剂量单位。

测定每个取样点中至少3个剂量单位,每个取样点的平均值在目标剂量的 90.0%-110.0%之间,所有单值在目标剂量的75.0%-125.0%之间。

①如果RSD≤6.0%,则该批次样品中控剂量单位均匀度可被接受;

②如果 RSD>6.0%,则测定剩余样品(每个取样点所有未检验的单剂量)的中控剂量单位均匀度。

剩余样品的中控剂量单位均匀度检测:测定未检验的剩余样品,计算所有样品的 RSD。每个取样点的平均值在目标剂量的 90.0%-110.0%之间。所有单值在目标剂量的75.0%-125.0%之间。

①如果 RSD≤6.0%,则该批次样品中控剂量单位均匀度可被接受;

②如果 RSD>6.0%,则该批次样品含量不均匀。需对两个阶段的所有数据进行分析,以确定潜在的变异性来源,从而对生产工艺加以改进。

(二)ChP2020第四部通则0941

单剂量标示量小于25mg或主药含量小于25%的药物制剂需要进行含量均匀度检查。

除另有规定外,取供试品10个,照各品种项下规定的方法,分别测定每一个单剂以标示量为100的相对含量xi,求其均值X和标准差S以及标示量与均值之差的绝对值A,A=| 100 —X |。

若 A + 2.2S < L,则供试品的含量均匀度符合规定;

若 A + S > L,则不符合规定;

若 A + 2.2S >L,且 A + S≤L ,则应另取供试品20个复试。

根据初、复试结果,计算30个单剂的均值、标准差S和标示量与均值之差的绝对值A 。

当A≤0.25L时,若A2+ S2≤0. 25L2,则供试品的含量均匀度符合规定;若A2+ S2>0.25L2则不符合规定。

当A >0.25L时,若A +1.7S≤L,则供试品的含量均匀度符合规定;若A + 1.7S > L ,则不符合规定。

上述公式中L为规定值。除另有规定外,L = 15.0。

总结

许多条件都会影响物料的混合均匀度。小编通过本篇文章列举了一些潜在的可能引起含量均匀度问题的原因。

如果想要获得含量均匀度合格的产品,首先我们的处方应该是合理的,进而在通过控制混合工艺、设备类型等获得合格的产品。

如果处方不合适,即使选择了合适的混合器和转移设备,也会大大降低获得合格均匀度混合物的机会。

确定了制剂处方后,要保证片剂的含量均匀度合格,必须从生产工艺着手,严格控制颗粒的质量。使颗粒均匀,含量合格,细粉量及松紧度适宜,方能保证主药与辅料混匀,最终制得含量均匀度合格的片剂,以确保临床用药的安全有效。

小编希望将来在生产固体制剂碰到类似问题时,本文能够为大家提供一定的参考。

参考文献

[1]章俊麟, 何伍. 低剂量固体药物制剂的质量控制要点[J]. 中国医药工业杂志, 2016, 47(12):5.

[2]欧阳鸿武, 何世文, 陈海林,等. 粉体混合技术的研究进展[J]. 粉末冶金技术, 2004, 22(2):104-108.

[3]孙楠, 秦家峰, 张锡兵. 粉体混合原理及混合质量分析[J]. 机电信息, 2012, 000(014):42-45.

[4]袁松范, 吴芳芳. 固体制剂和混合物的含量均匀度研究[J]. 化工与医药工程, 2004, 26(2):17-21.

[5]姜素芳. 小剂量片剂在生产过程中含量不均匀因素的探讨[J]. 湖南医学高等专科学校学报, 1999.

[7]《口服固体制剂混合均匀度和中控剂量单位均匀度研究技术指导原则(征求意见稿)》

[8]《ChP2020》

[9]Jakubowska Emilia,Ciepluch Natalia,Blend Segregation in Tablets Manufacturing and Its Effect on Drug Content Uniformity-A Review.[J] .Pharmaceutics, 2021, 13: undefined.

[10]Huang Zhonghui,Xiong Wannan,Kunnath Kuriakose et al. Improving blend content uniformity via dry particle coating of micronized drug powders.[J] .Eur J Pharm Sci, 2017, 104: 344-355.

声明:铭研医药对所有公众号产生内容保持严谨、中立的态度。文章仅供交流学习使用。如遇到内容有误,请与我们联系进行讨论和修改。(010-65104668)